Was ist Kreide?

Vor etwa 70 bis 100 Millionen Jahren - zur Zeit der Dinosaurier - bildete sich der Ursprung unserer Kreidevorkommen, die aus Calciumcarbonat (CaCO3)) bestehen.

Damals waren weite Teile des heutigen Europa vom Meer bedeckt. In den küstennahen Flachgewässern bildeten sich mächtige Ablagerungen aus Schalen und Skeletten von Kleinlebewesen. Diese Sedimente haben ihre relativ weiche Struktur erhalten, und es entstand ein natürlicher Rohstoff mit vielen Einsatzmöglichkeiten.

Dank ihrer amorphen Struktur und der extrem feinen Konsistenz ist Kreide leicht zu verteilen. Das macht sie im industriellen Bereich zum idealen Füllstoff.

Neben ihrer Verwendung in der Industrie ist das hochreaktive Calciumcarbonat der Kreide besonders gut als Düngekalk in der Land- und Forstwirtschaft geeignet. Auch für die Tierernährung ist Calciumcarbonat aus Kreide aufgrund seines hohen Calciumgehalts ein hervorragender Lieferant.

Ein weiterer Anwendungsbereich für die hochreaktive Kreide ist die Rauchgasentschwefelung, wodurch sie einen wertvollen Beitrag zum Umweltschutz leistet.

Besondere Feinporigkeit

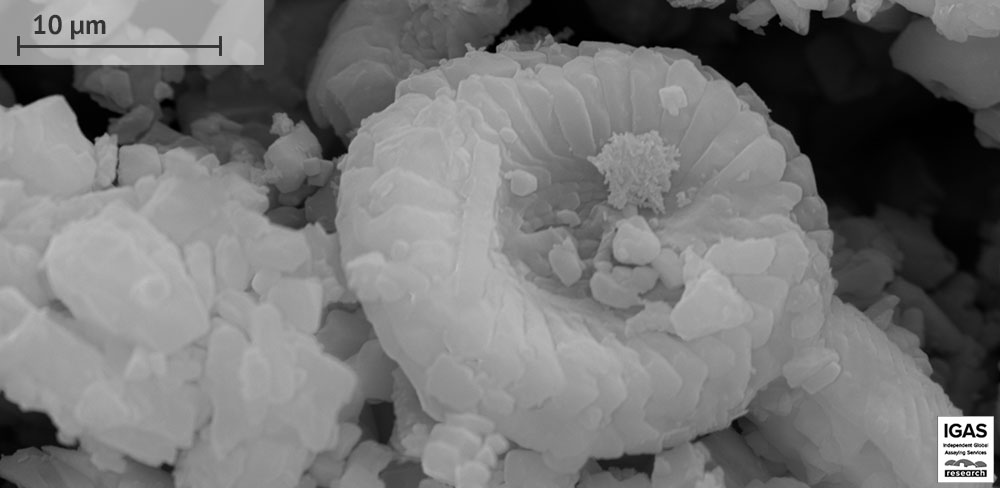

Winzige Algen im Meer bilden zum Schutz kleine Kalkplättchen aus und sinken nach ihrem Tod auf den Meeresboden. Dort bilden sie Kreideschlamm, der durch den Druck des darüber liegenden Wassers zu porösem, bröckeligem Kalkgestein, der Kreide, komprimiert wird. Es wird geschätzt, dass die Ablagerung eines Zentimeters Sediment etwa 1000 Jahre dauerte.

Heute sind diese schalenbildenden Meeresalgen als Coccolithophoriden oder Kalkalgen bekannt und haben ein Skelett aus zahlreichen diskusförmigen und strahlenförmig angeordneten Calcit-Scheiben. Diese winzigen Plättchen verleihen der Kreide ihre besondere Feinporigkeit und Saugkraft.

REM-Aufnahme Kreidekalk - IGAS research Goslar

Geringere Härte, hohe Kapilar-Wirkung und besondere Saugkraft

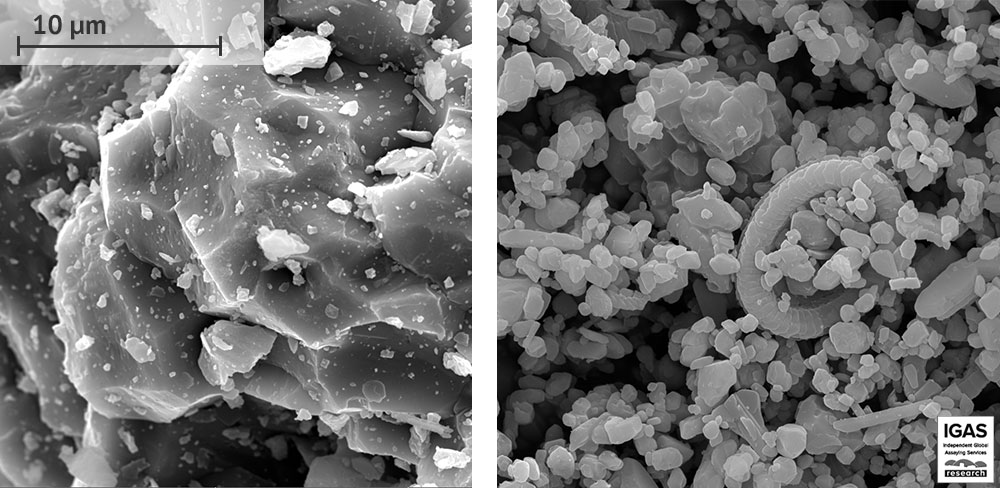

Unsere Kreide unterscheidet sich von anderen Kalkgesteinen wie Devon- oder Jurakalk durch ihre geringere Härte.

Die Partikel sind weicher und können mit einem Fingernagel leicht geritzt werden. Etwa 40 Prozent des Gesamtvolumens bestehen aus Hohlräumen von etwa 0,5 Mikrometern, was zu einer hohen Feinporigkeit führt. Dadurch entsteht eine wesentlich größere innere Oberfläche, die bis zu 5 Quadratmeter pro Kubikzentimeter betragen kann!

Links: Kalksteinmehl - rechts: Rügener Schlämmkreide / REM-Aufnahme - IGAS research Goslar

Die Entdeckung und Erschließung der Söhlder Kreide

Christoph Behrens war der Mann, der für die wirtschaftliche Entwicklung und den Aufschwung des Dorfes Söhlde in Deutschland verantwortlich war.

Er war ein Land- und Gastwirt und nebenbei auch als Glaser tätig. Als er oberhalb des Dorfes Söhlde pflügte, stieß er auf weiße, nicht sehr harte Steine, die sein besonderes Interesse weckten.

Mit diesen Steinen entwickelte er die Söhlder Kreide, die später in Deutschland bekannt werden sollte.

Er schabte mit einem stumpfen Messer so lange an diesen Steinen, bis er ein feines Pulver hatte. Dieses mischte er mit Leinöl, um Kitt für Glaserarbeiten herzustellen.

Zur damaligen Zeit war die Gastwirtschaft mit einer Zollstation verbunden, an der alle Waren, die über die nahe Grenze nach Braunschweig gebracht werden sollten, verzollt werden mussten.

Aufgrund dessen kehrten viele Fuhrleute in der Gastwirtschaft ein und warteten oft lange auf die gemütliche Zollabfertigung. Manchmal hielten ganze Wagenkolonnen vor dem Hof.

Während sie auf ihre Abfertigung warteten, beobachteten die Fuhrleute Behrens bei seiner interessanten Tätigkeit und erkannten, dass der Gastwirt in der Lage war, den sonst mühsam zu beschaffenden Kitt selbst herzustellen.

Sie nahmen Proben mit und überzeugten sich von der Güte und Haltbarkeit. Bald darauf erhielt Behrens immer mehr Bestellungen, jedoch stellte er fest, dass er mit seiner bisherigen Methode nicht mehr die erforderlichen Mengen bewältigen konnte.

Er zerklopfte die Steine manuell mit einem Hammer, was jedoch sehr anstrengend war. 1817 errichtete er auf seinem Hof ein Stampfwerk, das von Göpeln angetrieben wurde, die von einem im Kreis laufenden Pferd betrieben wurden. Um die Qualität weiter zu verbessern, wurde eine Schlämmvorrichtung hinzugefügt.

1820 wurde der Betrieb erneut erweitert und außerhalb des Dorfes an der Nordseite des Söhlder Kreiderückens eine Bockwindmühle errichtet. Bei guten Wetterbedingungen konnten täglich 20 Zentner Kreide hergestellt werden, was zu einem Jahresumsatz von etwa 1600 Zentnern führte.

1830 verstarb Christoph Behrens.

1857 wechselte man teilweise vom Stampfverfahren zum Mahlverfahren. Der erste Kollergang in Söhlde bestand aus dicken, vertikal angebrachten Mühlsteinen, die auf einer starken Eisenplatte kreisten. Die Kreide wurde dadurch wesentlich feiner, doch entsprach sie immer noch nicht den wachsenden Anforderungen.

1863 wurde auf Nassvermahlung umgestellt und die Produktionsstandorte in Ortsnähe verlegt, wobei die Mühlenart von Bock- auf Holländermühle wechselte. Das Kreidemehl wurde dadurch noch feiner. Der nächste Schritt war die Einrichtung von Trockenschuppen, in denen der Kreidebrei auf großen, porösen Kreideplatten gelagert wurde, um Feuchtigkeit aufzusaugen.

1869 erfolgte eine Änderung der Produktionsmethode, bei der die Kollergänge unter Wasser in einem großen Bottich arbeiteten. Der Kreideschlamm wurde in den Bottich eingefüllt und über Rinnen zu den Schlämmgruben geleitet, wo er sich absetzte. Das Wasser wurde recycelt und wieder zum Kollergang zurückgeführt. Nach dem Trocknen durch Sonne und Wind wurde der Schlamm herausgestochen, auf Karren geladen und in die Trockenschuppen transportiert.

Im Laufe der Jahre entstanden immer mehr Kreidewerke.

1906 erkannten die Kreidehersteller schnell die Vorteile der Elektrizität: Mit dem Bau eines Elektrizitätswerks wurden alle Kreidewerke, Söhlde und die meisten umliegenden Orte mit Strom versorgt. Die Bedeutung der Windmühlen ging dadurch verloren.

Die neueren Kreidewerke waren fabrikähnlich aufgebaut, wobei die langen Trockenschuppen an den Hauptbau angeschlossen waren und die Schlämmgruben innerhalb des Vierecks lagen. Die Technik wurde laufend modernisiert, sodass oft Altes neben Neuem stand. Aufgrund der Notwendigkeit, immer bessere Qualitäten zu möglichst günstigen Preisen zu liefern, wurde bereits damals eine Rationalisierung durchgeführt, um Handarbeit nach Möglichkeit zu vermeiden.

1955 wurden hochtourige Zerkleinerungsmaschinen eingesetzt, bei denen eine Scheibe mit Schlägern ca. 3.000 Umdrehungen pro Minute erreichte und das Rohmaterial zerkleinerte, um der Kreide die Feinheit zu geben, die für ihren Verwendungszweck erforderlich war.

Heute wird das Kreidegestein mithilfe einer mobilen Brecher- und Mahlanlage von der Abbauwand über eine Bandstraße, die etwa einen Kilometer lang ist, in eine Vorratshalle mit einer Kapazität von ca. 10.000 Tonnen gefördert. Dort wird das Material mit einem Kratzer aufgenommen und mittels Bandanlage in das Maschinengebäude transportiert, wo sich Trocknertrommel, Siebmaschinen, Hammermühlen und Sichter befinden. Eine moderne Flächenfilter-Entstaubungsanlage sorgt für saubere Abluft. Die gesamte Anlagensteuerung erfolgt zentral über ein Leitsystem (PSE).

Quelle: u.a. Allgemeiner Heimat Kalender 1955 für Stadt und Land

Die Söhlder Kreide - Industrie von O. Dröge, Kleinhimstedt

Erdgeschichtliches zur Lägerdorfer Kreide:

Schleswig-Holstein ist ein vergleichsweise junges Land, das erst durch die Eiszeit und Nacheiszeit geformt wurde. Es wäre mit einem großen Teil Norddeutschlands und fast ganz Dänemarks Meeresboden, wenn nicht die neuzeitlichen Perioden seinen Aufbau sehr erhöht hätten. Den Untergrund jedoch bilden feste Gesteine wie Buntsandstein und Rotliegendes, die die Verbindung schaffen zwischen den mitteldeutschen Gebirgsländern und den Felsenhöhlen Skandinaviens.

Der Segeberger Gipsberg und die Felseninsel Helgoland sind Zeugen des Untergrundes, da sie über den jüngeren Ablagerungen aufragen. In Elmshorn und Lägerdorf sind die alten Gebirge dicht unter der Erdoberfläche zu finden. Die Kreide ist ein bedeutender Bestandteil des Untergrunds und hat für Lägerdorf eine besondere Bedeutung, da zahlreiche Versteinerungen in den Meeresablagerungen zu finden sind. Das Kreidemeer erstreckte sich von den baltischen Ländern bis zum Atlantik und lag etwa 300 km von Lägerdorf entfernt. Ähnliche Kreidevorkommen findet man auch auf Rügen, in Hemmoor an der Oste, in Belgien, in der Champagne und bei Dover.

Das Meer hatte subtropische Bedingungen und war nicht tiefer als 1.000 m. Es hatte ozeanische Eigenschaften, da es keine tonigsandigen Ausspülungen von umliegenden Festländern gab, die für frühere Meere charakteristisch waren. Die meisten Ablagerungen bestehen aus winzigen Kalkteilchen von Meereslebewesen wie bewimperten Einzellern, einzelligen Wurzelfüßlern, kalkgepanzerten Planktonalgen und Kalkflittern von Meeresbakterien, anstatt aus größeren Lebewesenfragmenten.

Die Kreide wurde über Millionen von Jahren hinweg zu mächtigen Schichten abgelagert, wobei es oft ein volles Jahrtausend dauerte, um eine Sedimentschicht von 1-2 cm zu bilden. Wenn wir eine mittlere Sedimentationsrate von 2 cm pro Jahrtausend annehmen, wurden die 400 m Schreibkreide, die aus verschiedenen Profilteilstücken für die Tagebaue in Lägerdorf und Kronsmoor bestehen, in etwa 20 Millionen Jahren abgelagert. Moderne physikalische Altersbestimmungen haben ebenfalls diesen Zeitraum bestätigt.

Die Wassertemperatur des Kreidemeeres blieb konstant bei 18-20 Grad Celsius. Während der langen Ablagerungszeit durchliefen die Lebewesen des Meeres verschiedene Entwicklungsstufen. Die wichtigsten Leitfossilien sind die Überreste von prähistorischen Tintenfischen, insbesondere die kalkigen Schalen ihrer Mäntel, die in der Kreide bei Lägerdorf nachweisbar sind. Diese Schalen sind charakterisiert durch die Form ihrer Kegelgrube und Spitze und gehören zur jüngsten Formation der oberen Kreide, dem Sénon.

Seeigel sind häufig in der Kreide bei Lägerdorf zu finden, oft gefüllt mit Kreide, manchmal auch verkieselt. Sie variieren in Form und Größe, von herzförmig bis kugelig und halbiertes Ellipsoid. Es gibt verschiedene Entwicklungsstufen von gleichartigen Seeigeln, mit symmetrisch und unsymmetrisch verteilten Körperöffnungen. Muscheln und Seeigel sind oft nur in Fragmenten erhalten. Skelettteile von Sauriern aus der Jurazeit sollen auch in Lägerdorf gefunden worden sein. Das Kreidemeer beherbergte auch Kieselschwämme und andere Lebewesen mit Kieselskeletten, deren Spuren noch sichtbar sind. Das Silikatgerüst wurde jedoch durch Brauneisenerz ersetzt, das sich in langen Zeiträumen als Gallerte abgeschieden und angereichert hat.

Durch Entwässerung der Gallerte sollen Flintsteine gebildet worden sein, die bei Kreideabbau in Lägerdorf in sogenannten Flintsteinbänken auftreten. Diese Bänke ermöglichen eine gute Gliederung der Kreideschichten. Im Vergleich zu anderen Vorkommen ist die Kreide in Lägerdorf nicht besonders reich an Flintsteinen oder Fossilien, wodurch sie einen besonders hochwertigen Rohstoff darstellt. Der CaC03-Gehalt beträgt etwa 96-98%. Das Kreidevorkommen ist an das unter ganz Schleswig-Holstein liegende Kreidegebirge angeschlossen.

In Lägerdorf befindet sich ein flaches Gewölbe, das im mittleren Tertiär durch die Hebung eines Salzstocks aus großer Tiefe an die Erdoberfläche gelangte. Es ist von Bruchstücken durchzogen, vom Inlandeis überschliffen und von einer dünnen Moränenschicht bedeckt. Das Kreideprofil hat eine Dicke von etwa 250 m, wie Bohrungen bis 200 m Tiefe belegen. Es wurde jedoch eine 4prozentige Salzlauge nachgewiesen, die das Vorhandensein des Salzstocks unter der Kreide bestätigt. Die Abraumschicht über der Kreide beträgt in Lägerdorf zwischen 3 und 10 m und die abbauwürdige Fläche umfasst ca. 10 qkm. um Feuchtigkeit aufzusaugen.

Die Kreideformation zeigt in unserem Kreis und im restlichen Land eine große Variabilität in ihrer Tieflage. Westlich von Krempe beträgt sie etwa 30-40 m, während sie bei Büttel bis zu 350 m und bei Hamburg sogar über 800 m unterhalb des Meeresspiegels liegt. Bei Heide, wo die Kreideformation ebenfalls flach liegt, wurde durch eine Tiefenbohrung von 1.600 m eine mächtige Salzschicht von 504 m unterhalb der Kreideformation entdeckt.

Die Ablagerungen der Neuzeit unterscheiden sich erheblich von denen der Kreidezeit. Sie bestehen hauptsächlich aus Mergeln, Tonen, Kiesen und Sanden und sind im Allgemeinen weich und locker, mit Ausnahme einiger Alttertiärablagerungen. Das Holsteiner Gestein, das im Jungtertiär entstand und auch in Itzehoe gefunden wird, ist ein sandiger Muschelstein, der viele Geschiebe in Lehm- und Sandgruben enthält. Es ist ein durch Eisenkarbonat verfestigter Sand, der eine Fülle von gut erhaltenen Meeresmuscheln und Schnecken enthält. Die Formation enthält auch Ablagerungen von Glimmerton, die aus früheren Wattenbildungen stammen.

Unsere Heimat wurde während des Diluviums von mehreren Vereisungs- und Eisrückgangsperioden geprägt, die die heutige Oberflächengestaltung maßgeblich beeinflussten. Die ersten beiden Vereisungen erstreckten sich über das Kreisgebiet von Steinburg, während die dritte Vereisung die Endmoränenzüge bei Itzehoe bildete. Die letzte Eiszeit erreichte nur noch Mittelholstein und ihre Schmelzwasser formten das Gewässernetz in seinen wesentlichen Zügen. Die Urstör, die riesige Mengen Schmelzwasser führte, wusch das heutige Störbett aus und trennte die Münsterdorfer Geestinsel von den Höhenrücken nördlich des Störtals.

Unsere Heimat wurde im Diluvium geformt und erlebte mehrere Perioden der Vereisung und des Eisrückgangs. Die beiden frühesten Vereisungen zogen über den Kreis Steinburg hinweg, während die nächste die Endmoränenzüge bei Itzehoe bildete. Die letzte Eiszeit erreichte nur Mittelholstein, wo ihr Schmelzwasser die kuppige Moränenlandschaft spaltete und das Gewässernetz in seinen wesentlichen Zügen formte. Die Urstör, ein großer Strom von Schmelzwasser, grub das heutige Störbett aus, trennte die Münsterdorfer Geestinsel von den Höhenrücken nördlich des Störtals und schuf die Steilhänge bei Itzehoe und Kellinghusen. Die Münsterdorfer Geestinsel ist etwa 8 km lang, 3,5 km breit und erhebt sich in mäßiger Höhe. Sie wird im Osten vom Breitenburger und Rethwischer Moor, im Süden von der Rethwischer und Neuenbrooker Marsch und im Westen von der Krempermarsch begrenzt, die zusammen mit der Münsterdorfer Störmarsch den Abschluss im Norden bilden.

Die Münsterdorfer Geestinsel wurde bei der großen Sturmflut von 1962 als ursprüngliche Insel erkennbar, als die Wellen nach dem Bruch des Stördeichs gegen die alte Strandlinie am Dorfrand Münsterdorfs schlugen. Die weißen Nordoer Dünen erinnern noch heute an den einstigen Seestrand. Im Laufe der Zeit konnte die Nordsee langsam bis an die Geestränder vordringen, da das Land allmählich sank. Am Ende der letzten Eiszeit lag das Land noch 20-60 m höher als heute. Die Veränderungen in unserer Heimat zwischen Land und Meer haben sich jedoch in langen Zeiträumen vollzogen, die für Menschen kaum messbar sind. Daher können wir heute nur einen Ausschnitt dieser Entwicklung betrachten.

Schleswig-Holstein hat keine bekannten geologischen Formationen aus Erd- oder Urzeit, obwohl sie möglicherweise in großer Tiefe vorhanden sind und in Geschieben aus Nordeuropa auftreten können.

Quelle: Lägerdorfer Chronik II

Die Geschichte der Rügener Kreide

Im nordöstlichen Teil der Insel Rügen, auf der Halbinsel Jasmund, befinden sich umfangreiche Kreidevorkommen.

Die Kreide selbst ist ein natürliches, feinkörniges und weißes Calciumcarbonat, das sich im Meer durch Ablagerung der Schalenreste früherdgeschichtlicher Tiere, sogenannter Foraminiferen und Kokoliten, gebildet hat. Diese Mikroorganismen lebten in dem Meer, das vor Jahrmillionen zwischen Jura und Tertiär ganz Nordeuropa bedeckte. Aus den sedimentierten Fragmenten der dünnschaligen Kalkgehäuse bildete sich durch Verfestigung der kohlensaure Kreidekalk, der in Form der Kreideküste Jasmund für jedermann sichtbar ist.

Die Rügener Kreide stellt eine Maastrichtkreide dar, für welche die feine Kornstruktur und der hohe Calciumcarbonatgehalt von mindestens 97 % charakteristisch sind. Das Calciumcarbonat besteht aus typischen Calcitkristalliten, deren Form auf die ehemalige organische Herkunft zurückzuführen ist. Diese Kristalliten von 0,3 - ca. 3 µm Korngröße sind zumeist isometrisch geformt und bilden mikroporöse Aggregate.

Die Rügensche Kreideindustrie in der Form des Abbaus, des Aufschlämmens, der Trocknung und der Pulverisierung kann insgesamt auf eine schon recht lange, erwähnte Tradition zurückblicken. Der Grundstein der Kreideindustrie auf Rügen wurde mit umfangreichen Kreideforschungsarbeiten bereits in der ersten Hälfte des 19. Jahrhunderts durch den 1797 in Langenfeld bei Loitz geborenen Friedrich von Hagenow gelegt. 1832 erhielt er das alleinige Nutzungsrecht der Kreidebrüche bei der Stubnitz. Seit diesem Zeitpunkt wird die Kreide im Tagebau gewonnen und durch Aufschlämmen von den unerwünschten Beimengungen wie Flintsteinen, im Volksmund bekannt als Feuersteine, und den groben Bestandteilen, bekannt als Grand, getrennt. Diese Technologie hört sich natürlich relativ einfach an, war aber zur damaligen Zeit eine ausgesprochene Knochenarbeit, die dazu auch noch nur in der Saison durchgeführt werden konnte. Eine industrielle Nutzung, so wie wir sie heute kennen, gab es natürlich damals noch nicht. Mit dem Naturprodukt Kreide wußte man nicht allzuviel anzufangen.

"Es war zwar gut zur Tünche, aber nicht genug bindend als Mauerspeise."

Zitat von Johann Jacob Grümke. Und dieser Mann stellte auch bereits damals fest:

"Vorteilhaft für die Einwohner wäre es allerdings, wenn es der Natur gefallen hätte, statt der Kreide Felsmassen zu schaffen, die zu Steinbrüchen genutzt werden könnten."

Für die damaligen Verhältnisse sicherlich schon nennenswerte, nach unseren heutigen Betrachtungen jedoch kaum interessante Mengen, wurden Mitte des 19. Jahrhunderts hergestellt und verkauft. Zum Zentrum der Schlämmkreidefabrikation entwickelte sich der Ort Sassnitz mit seinen günstigen Abbaumöglichkeiten. Die Technologie selbst war mit einem hohen Aufwand an körperlicher Arbeit verbunden. Der Rohstoff mußte an einer steilen Abbruchwand von angestellten Schlämmern mit Spitzhacken losgeschlagen und auf Loren zum Rührwerk gefahren werden. Dort wurde in großen Bottichen unter Zufluß von Wasser und Bewegung von eisernen Haken das grobe Feuersteinmaterial ausgeschieden. Die in Wasser aufgeschlämmte Kreide floß als Kreidemilch, auch genannt Kreidetrübe, über Absetzrinnen, auf deren Böden sich die feineren Veunreinigungen ablagerten, in Absetzbecken. Hier schlug sich die gesäuberte Kreidetrübe in einer Schicht von etwa 30 cm nieder. Nach Abzug des geklärten Wassers wurde wieder aufgefüllt, bis die Kreide schließlich eine Mächtigkeit von annähernd 1,5 Metern erreicht hatte. Zur Beschleunigung des Festwerdens der abgesetzten Kreide wurde sie gekrügt oder auch gestampft.

Der nächste Arbeitsgang bestand in dem Ausschlagen des abgelagerten Materials, dessen Feuchtigkeitsgehalt noch 30 - 35% betrug. Das heißt, die schwere, dickbreiige Masse wurde aus den Becken in Karren geschaufelt. Former transportierten sie dann per Schubkarre zu den Trockenschuppen und breiteten sie in schaufelgroße Stücke geformt, auf den unteren Reihen aus. Die Formstücke mußten mehrfach umgeschichtet werden, um schließlich bei der Lagerungszeit von etwa 4 Wochen auf eine Restfeuchte von ca. 5 % zu trocknen. Damit war die Kreide damals versandreif.

Weitaus größere Mengen Kreide wurden mit Entstehung der Kreideindustrie Anfang des 20. Jahrhunderts als Rohkreide abgebaut und verkauft. Der Schwerpunkt dieser Produktion lag speziell in den Jasmunder Brüchen und hierfür waren bereits vor 1945 etwa ein Dutzend Bagger in Betrieb. Zu diesem Zeitpunkt waren die ältesten Brüche am Ostufer Jasmunds und bei Lohme, ebenso wie die Brüche vom Dumsevitz, Rosengarten und Altkamp auf Südrügen bereits nicht mehr in Betrieb.

Aus den Jasmunder Brüchen gelangte das Rohmaterial über eine Kreidebahn nach Martinshafen bzw. mit einer Schwebebahn zum Sassnitzer Hafen und wurde dort verschifft. Beide Häfen hatten bereits 1928 erhebliche Mengen Rohkreide umgeschlagen. Dazu kamen noch beträchtliche Mengen, die von Klein Stubben versandt wurden. Großabnehmer dafür waren die Portlandzementfabriken im Odermündungsgebiet. Schlämmkreide selbst wurde vor 1945 nur nebenbei hergestellt. Sie ging hauptsächlich mit der Bahn nach Berlin, Bremen, Hamburg, ins Ruhrgebiet und nach Breslau und Stettin.

1928 wurden aus den Jasmunder Brüchen rund 500.000 Tonnen Rohkreide in Martinshafen und in Sassnitz verladen. Die Schlämmkreideherstellung wird dagegen mit etwa nur 80.000 Tonnen versandmäßig angegeben. Und diese Menge wurde bis auf einige wenige Ansätze durch reinen Handbetrieb erzeugt. Das Ende des 2. Weltkrieges brachte die Kreideindustrie vorübergehend zum Erliegen. Die Wirtschaft aber konnte auf das kostbare Material nicht verzichten, und so waren nach 1945 insgesamt 19 Kreidewerke auf Rügen in Betrieb. 1946 wurden die Werke der Stettiner Portlandzementfabrik, Abteilung Lancken, und Stettiner Portlandzementfabrik, Kalk- und Kreidewerk Sassnitz, in das landeseigene Kreidewerk des Landes Mecklenburg überführt und 1948 die Werke des Pommerschen Industrievereins, Werk Sagard und Werk Wittenfelde, in die Volkseigenen Kreidewerke Rügen zusammengeführt. 1949 wurde das „Landeseigene Kreidewerk Land Mecklenburg“ und der Pachtbetrieb Buddenhagen den Volkseigenen Kreidewerken Rügen angeschlossen. Weiter kam das Gemeindekreidewerk Küster Sassnitz im Jahre 1951 dazu. 1954 wurden dann weitere 7 Einzelwerke dem volkseigenen Betrieb zugeordnet und 1957 wurde die Bildung des VEB Vereinigte Kreidewerke Rügen mit der Eingliederung des Kreidewerkes Garz, Sassnitz und des Kreidewerke Funk & Radvan in Gummanz abgeschlossen. Mit steigender Industriealisierung erweiterten sich natürlich auch sehr stark die Anwendungsgebiete der Kreide. In der Form, wie sie zu diesem Zeitpunkt angeboten wurde, war sie diesen Anforderungen nicht mehr gewachsen. Aus diesem Grunde mußte eine Technologie entwickelt und aufgebaut werden, die eine Kreide mit Restfeuchten um etwa 0,5 % sicherstellt und einer Feinheit bei einer oberen Grenze von 63 µm. Die Mengenvorstellungen zum damaligen Zeitpunkt bewegten sich bei etwa 125.000 Jahrestonnen. Zur Realisierung dieser industriellen Notwendigkeit wurde ein neues Kreidewerk konzipiert und gebaut. 1962 begann der Probebetrieb im volkseigenen Betrieb Kreidewerke Rügen mit einer hochmodernen, vollmechanisierten Technologie. Der zeitliche Aufwand wurde vom Abbauort bis zur Verpackung des getrockneten Materials auf reichlich 80 Minuten begrenzt. Die schwere körperliche Arbeit in der Wand wurde durch damals moderne Fördermittel wie den Bagger UB 80 abgelöst; der Transport erfolgte ebenso gleisgebunden wie die Abraumförderung.

Die Kreideloren und die Bagger wurden größer (UB 162-1), versuchsweise wurden in der Abraumförderung 20 m³-Loren aus dem Braunkohlentagebau eingesetzt, nachdem die Gleise entsprechend umgerüstet waren.

Schwere LKW übernahmen je nach Bodenverhältnissen den Abraumtransport, und für die Verlegung der Gleisjoche waren Spezialbagger im Einsatz. Mit entsprechenden Höhen und Tiefen in den Produktionsergebnissen der einzelnen Jahre, hauptsächlich beeinflußt durch wechselhafte Witterungsbedingungen, wurden immerhin für die damaligen Verhältnisse Spitzenleistungen von 185.000 Jahrestonnen Schlämmkreide und 55.000 t Grand für die Industrie bzw. für die Landwirtschaft erreicht. Auch die Zuordnung des Kreidewerkes Rügen zu übergeordneten Institutionen war recht wechselhaft. So gehörten wir zeitweise zum Rat des Bezirkes Rostock, dann zur Vereinigung der volkseigenen Betriebe Bindebaustoffe Halle, danach zur VVB Zement Dessau, die dann wieder umgetauft wurde in den volkseigenen Betrieb Zementkombinat Dessau. 1984 wurde die juristische Selbstständigkeit des Betriebes aufgehoben. Das Kreidewerk Rügen war dem volkseigenen Betrieb Zementwerke Rüderdorf als Betriebsteil 6 zugeordnet.

Die produktionstechnische Weiterentwicklung im Kreidewerk vollzog sich zwar nicht so schnell und umfassend wie die verwaltungstechnische, aber sie brachte Neuerungen, so z.B. das System der kombinierten Gewinnung und Voraufbereitung von Kreide, bekannt unter dem Namen „mobiles Schlämmgerät“ (oder im Volksmund „Die Trommel“ genannt). Aus dem mobilen Schlämmgerät wurde über verschiedene Stufen ein stationäres. Die Rohkreide wurde wieder „angeliefert“.

Die Wende war auch für das Kreidewerk im wahrsten Sinne des Wortes eine solche. Mit dem Verkauf des Rüdersdorfer Zementwerkes an die Readymix-Gruppe wurde das Kreidwerk ausgegliedert und als Treuhandbetrieb weitergeführt. Der erste Schaufelbagger nahm die Rohkreideförderung im Tagebau Wittenfelde auf, die Förderung mit Mobilbagger und der Schienentransport wurden eingestellt. Am 13.08.1993 erfolgte die Privatisierung in die Kreidewerk Rügen GmbH im Firmenverbund der Vereinigte Kreidewerke Dammann. Damit wurde der Grundstein für umfangreiche Investitionen in Höhe von derzeit 40 Mio. DM rd. 20 Mio. € gelegt. Eine hochmoderne Anlage für die Kreideproduktion vom Abbau bis zur Verladung entstand. Die mittels eines weiteren Schaufelbaggers abgebaute Rohkreide, inzwischen gefördert aus dem in Betrieb genommenen Tagebau Promoisel mit etwa 25 Mio Tonnen verfügbarer Rohkreide, gelangt über eine 2 km lange Bandanlage ins Werk und wird dort mit unserer neuen Naßaufbereitungstechnologie zu dem bekannten Produkt Rügener Schlämmkreide in unterschiedlichen Feinheiten aufbereitet. Die Einsatzzwecke sind dementsprechend auch recht unterschiedlich.

Kreidevertrieb mit Fachberatung – Erfahrung und Wissen machen den Unterschied